一、核心定义与工作原理

1. 喷粉室

定义:喷粉室是专用于静电粉末喷涂的设备,通过高压静电场将粉末涂料均匀吸附于工件表面,经高温烘烤固化形成涂层。

工作原理:

静电吸附:粉末涂料通过喷枪喷出,在高压静电作用下均匀附着于接地工件表面。

烘烤固化:吸附后的工件进入加热炉(180-220℃),粉末熔融并流平,形成致密涂层。

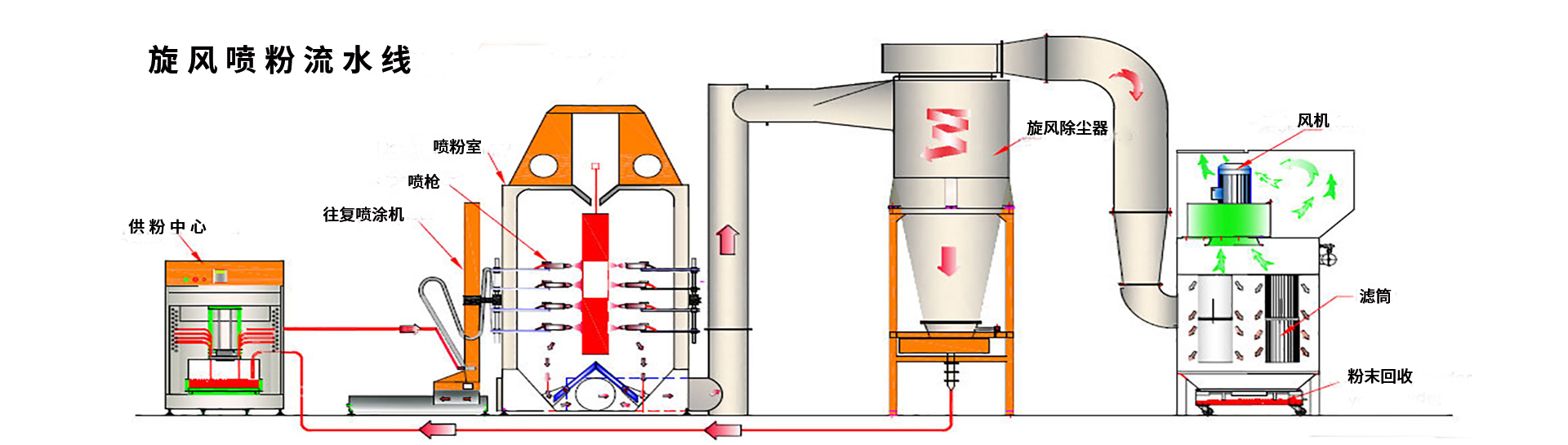

粉末回收:未吸附的粉末通过过滤系统(如滤芯、布袋)回收,循环利用,减少浪费。

2. 喷漆室

定义:喷漆室是专供液态涂料喷涂的设备,通过控制气流和漆雾处理,确保涂装质量与环保要求。

工作原理:

雾化喷涂:液态涂料经喷枪雾化,均匀覆盖工件表面。

干燥固化:涂层通过溶剂挥发(物理干燥)或氧化反应(如烤漆)固化。

漆雾处理:采用水帘、干式过滤或文丘里管等装置捕集漆雾,防止污染。

二、结构组成对比

1. 喷粉室结构

室体外壳:

采用钢板或不锈钢板,具备良好的密封性和耐腐蚀性,确保粉末不外泄。

过滤系统:

核心组件为滤芯或布袋,高效回收未吸附粉末,降低材料成本。

通风系统:

通过风机和风道维持室内负压,确保粉末均匀分布,同时排出废气。

照明与控制系统:

防爆照明提供清晰视野,自动化控制喷涂参数(如电压、流量)。

2. 喷漆室结构

室体结构:

全封闭或半封闭设计,配备送风、排风系统及漆雾捕集装置。

漆雾处理系统:

湿式:水帘、水旋式或喷淋式,通过水洗分离漆雾。

干式:采用漆雾毡、石灰或静电过滤,无需用水。

供水系统(湿式专用):

循环水池处理含漆废水,需定期清理漆渣。

照明与控制系统:

防爆照明及温湿度控制,确保涂装环境稳定。

三、应用场景与行业适配

1. 喷粉室适用场景

高耐磨、耐腐蚀需求:

家电外壳(如冰箱、洗衣机)、汽车零部件(如轮毂、保险杠)、金属家具(如办公桌、货架)。

环保要求严格的领域:

粉末涂料VOC排放低,符合环保法规,适用于电子、医疗器械等行业。

大批量生产:

粉末回收率高,适合流水线作业,如五金制品、建筑型材。

2. 喷漆室适用场景

复杂表面与装饰效果:

汽车车身、艺术品、塑料制品(如玩具、电子产品外壳),需高光泽或特殊纹理。

多材质兼容性:

适用于木材、塑料、金属等多种材料,尤其适合小批量、多样化生产。

修补与改色:

汽车维修、建筑补漆等场景,灵活调整颜色与涂层厚度。

四、优缺点对比

1. 涂层性能

喷粉室形成的涂层以耐磨、耐腐蚀性强著称,附着力高且颜色稳定性优异,尤其适用于金属工件的长效保护;而喷漆室涂层虽硬度较低、易划伤,但能实现丰富的色彩和可调光泽度,满足装饰性需求。

2. 环保性

喷粉室通过粉末回收系统实现95%以上的材料利用率,VOC排放几乎为零,符合严格环保标准;喷漆室则需处理漆雾及溶剂挥发问题,必须配备活性炭吸附、催化燃烧等废气处理设备,环保成本较高。

3. 施工效率

喷粉室自动化程度高,适合大批量流水线作业,单次喷涂即可完成,效率显著;喷漆室虽施工灵活,但需多次喷涂并等待干燥,整体周期较长,尤其在小批量生产中效率优势减弱。

4. 维护成本

喷粉室需定期清理粉末回收系统(如滤芯、布袋),但总体维护量较小;喷漆室则因漆雾处理系统(如水帘、干式过滤)需频繁清理漆渣或更换滤材,维护频率和成本更高。

5. 颜色更换

喷粉室更换颜色时需彻底清理设备,耗时较长,更适合单一颜色大批量生产;喷漆室颜色切换便捷,仅需调整涂料配方,非常适合多色小批量订单。

五、环保与安全考量

1. 环保性

喷粉室:

粉末回收率高达95%以上,VOC排放几乎为零,符合绿色生产标准。

喷漆室:

需采用活性炭吸附、催化燃烧等废气处理技术,确保排放达标。

2. 安全性

喷粉室:

粉末易燃,需配备防爆电气系统及粉尘浓度监测装置。

喷漆室:

溶剂易燃易爆,需严格管控通风与防火措施,配备可燃气体报警器。

六、结论

喷粉室与喷漆室在工业涂装中各有优势:

喷粉室适合高耐磨、耐腐蚀需求的大批量金属件生产,环保性优异。

喷漆室适用于多样化材料与装饰效果,灵活满足小批量、个性化需求。

企业应根据工件材质、涂层性能要求、生产规模及环保法规,选择最适配的涂装设备。未来,随着粉末涂料技术的进步(如低温固化粉末)和喷漆室废气处理技术的提升,两者将在环保与效率上实现更优平衡。