为推动重点行业挥发性有机物深度治理工作,强化重点行业VOCs减排,收集VOCs先进治理技术典型案例,传递VOCs治理经验,为各地VOCs治理工作提供示范。

项目概况

xx船舶工程有限公司主要制造大型船舶,设计生产能力为200万载重吨/年。

企业于2021年1月完成涂装生产线VOCs治理技术改造,建有1套吸附+催化燃烧和1套RTO有机废气治理设施,项目总投资预计达万元。

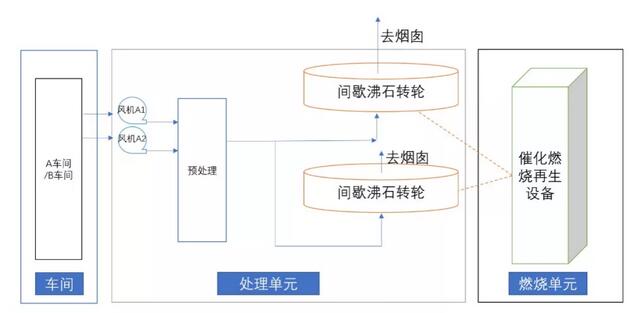

VOCs废气治理技术路线

项目采用三级预过滤+沸石转轮浓缩+催化式燃烧工艺。采用连续吸附、间隙脱附的运行方式,即先吸附两天,第三天集中脱附,可有效地降低能耗,脱附温度为180—210℃。

废气治理设施示意

因企业整个生产周期中VOCs产生的浓度波动性很大,最高浓度可达1400mg/m3左右,同时风机也是根据生产情况开与停。若是采用传统的蜂窝沸石浓缩转轮,在VOCs浓度波动很大的情况下,很难保证废气时刻都能达标排放,且设备运行能耗、运行维护代价增加,设备寿命降低,安全风险提高。为解决此问题,项目进行了工艺优化。

一是采用了颗粒沸石转轮代替传统的蜂窝沸石转轮,主要有如下优点:

(1) 单位体积内的颗粒分子筛重量远远大于蜂窝转轮,因而转轮抗浓度波动能力强,在高浓度下也能保持高效运行。

(2) 在整个喷涂生产周期内,炉子不开启,转轮处于静止状态,只起到吸附的作用。对于风机的开停,只需一个按钮,不需要复杂的开停炉过程,无安全风险,同时无能耗产生,运行维护简单。

(3) 不受风量减少的影响。

二是基于废气定性和定量分析,优化转轮设计

(1) VOCs定性分析:分子筛材料具有吸附选择性,所以VOCs中含有具体哪些有机物,对材料选择有重大影响,需对涂装工序产生的VOCs进行定性分析。对废气进行采样,用色谱质谱仪做定性分析,结果表明对(间)二甲苯、乙苯、邻二甲苯和甲苯的含量最高,分别占比40%、23%、15%和6%。

(2) VOCs定量分析:考虑到系统节能设计,如转轮可做到两道漆涂装作业时只吸附,最后单独脱附,则系统为最佳节能状态。所以,利用便携式FID,测出一周期的波峰与波谷,配合总量计算,配置吸附材料用量。

综上,根据相关数据计算,配置两台筒式颗粒转轮和一台5000m3/h的催化炉。两道漆涂装作业时,转轮有足够的吸附量,保证达标的前提下,无需脱附,从而达到消化波峰的目的。最后在二道漆结束时,开启脱附,分别脱附两个转轮。

技术与经济指标

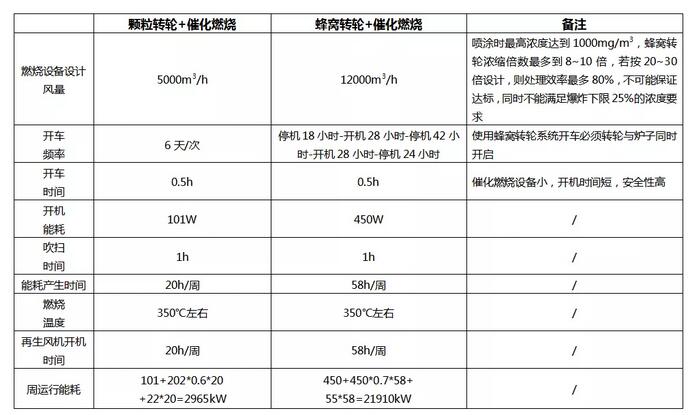

颗粒转轮+催化燃烧与传统的蜂窝转轮+催化燃烧对比如图所示,与蜂窝转轮相比,颗粒转轮有如下优点:

(1) 设计风量较小,为蜂窝转轮风量的41.7%,更加有利于废气的浓缩。

(2) 开机能耗较低,为蜂窝转轮能耗的22.4%。

(3) 周运行能耗较低,为蜂窝转轮能耗的13.5%。

两种技术对比

社会与环境效益

本项目采用颗粒转轮+催化燃烧处理废气中VOCs,取得了良好的社会和环境效益:

(1) VOCs排放量大幅削减,可实现VOCs减排约20.4吨/年。

(2) 项目不需要复杂的开停炉过程,无安全风险,运行维护简单。

(3) 与传统的蜂窝转轮相比,项目运行能耗较低,可节省能耗,对实现碳达峰有着积极的作用。

版权声明:本网注明来源为“环亚环保”的文字、图片内容,版权均属本站所有,如若转载,请注明本文出处:http://www.ythyhb.com 。同时本网转载内容仅为传播资讯,不代表本网观点。如涉及作品内容、版权和其它问题,请与本网站联系,我们将在及时删除内容。