大气污染的治理是政府对于污染治理的一个重要环节,各地的企业也纷纷表示支持,其中涌现出一些明星模范企业,邓州中联水泥有限公司近年来一直致力于采用国内外先进技术降低大气污染物排放,如建设氨水脱硝系统,窑头电收尘改为袋收尘,各种收尘提标更新,使用低氮燃烧器和节能风机等,废气达到了排放标准要求。随着国家排放标准的日趋严格,现有排放难以满足超低标准要求,2018年我公司应用新技术对水泥熟料生产线进行超低排放改造,并取得了显著效果。

一、水泥行业排放标准要求

1.1 污染物种类

水泥熟料的生产制造过程要吸收燃煤释放的大量热量,经过复杂的物理、化学变化过程,水泥熟料生产线产生的污染物有无组织排放和有组织排放颗粒物等,其中水泥熟料煅烧系统有组织废气量占全厂废气量70%左右,还有二氧化硫、氮氧化物、氟化物、二氧化碳、一氧化碳等有害气体及汞及其化合物。

1.2 污染物排放标准

河南省水泥行业超低排放改造后,水泥窑废气在基准氧含量10%的条件下,各污染物排放标准见表1、表2、表3。

2 超低排放改造方案

2.1 窑头窑尾袋收尘系统升级改造

颗粒物是水泥企业主要的污染源,整个生产线一般有数十个有组织粉尘排放点,主要排放点是水泥窑头和窑尾。袋收尘器的滤袋表面捕集的碱性物质与试图通过滤袋的SO2、NOx酸性物质能结合成盐类,可以使酸性气体的浓度可削减30%~60%。6月对窑头和窑尾收尘系统进行了升级改造,增加除尘器高度,对过滤面积和滤袋材质等方面适当调整,基本实现对颗粒物排放的超低控制,同时也减少了二氧化硫和氮氧化物排放量。改造情况见表4、表5。

2.2 窑尾低氨脱硝升级改造

在氮氧化物减排领域,现有主要技术包括SCR、SNCR、分级燃烧、低氨脱硝这四种方式,对于不同企业生产线工况不同,四种脱硝方式本身有不同的优势,我公司原采用在分解炉直管上部及鹅颈管出口设置6个喷头的SNCR和分级燃烧系统,2018年经过比较分析选用低氨脱硝技术进行升级改造。

(1)低氮脱硝原理。

低氮燃烧、提高脱硝效率的关键是在窑尾分解炉底部建立低氮还原区,回转窑内产生大量的热力型的NOx在经过窑尾缩口进入还原区时进行脱氧还原反应。将分解炉燃烧煤粉采用四角对冲方式均匀喷到分解炉锥体部位,煤粉在分解炉锥体部位燃烧。利用C4热生料均匀撒料在分解炉锥体还原区,可以有效降低还原区温度,防止分解炉锥体结皮。C与NO及烟气中CO2反应,在C4热生料催化作用下生成还原气体CO、H2、HCN等还原剂,还原区的温度条件适合促进NOx还原,生料中氧化钙等金属氧化物催化还原窑炉内NOx生成N2。低氮脱硝可以有效抑制自燃料型NOx的产生,可降低SNCR氨水用量30%以上,从而实现NOx减排。

(2)改造方案。

①C4下料管技术改造。四级下料管原有分料阀拆除重新加分料阀,分料后一部分料分到分解炉缩口上部,一部分料分到分解炉直管段(三次风管进口上部300mm处)。原有的锁风阀用在原管道,分到缩口的下料管另加锁风阀。

②窑尾分解炉煤管的改造。分解炉煤粉燃烧是控制SO2排放量的关键,煤粉完全燃烧直接影响SO2排放量,煤粉分散多点入分解炉,有利于煤粉燃烧和燃烬。窑尾煤主管道改造为经分煤器分为两路:一路经分煤器喷入分解炉锥体缩口4个喷煤管,建立NOx还原区,另一路经分煤器喷入分解炉三次风管中部,三次风两侧进口整体平移切向进入,三次风管与分解炉进口角度不变,使NOx还原有充分时间。

③氨水喷枪喷入位置重新布置。C5出口含尘浓度低,比分解炉中部及鹅颈管出口的环境更优,分解炉出来的料经过C5后只有10%左右的物料通过C5,能较好的发挥脱硝效率。原氨枪喷入位置为分解炉直管上部4个喷枪及鹅颈管出口上部2个喷枪,现改为C5出口设6个喷枪和分解炉鹅颈管出口下部设8个喷枪喷入氨水。

④更换高效氨水喷枪,调整工作压力,对喷枪实施定期清理。既保证了氨水雾化后的液滴流能穿透管道内烟气流,又使喷入的雾化氨水均匀的全部覆盖整个断面气流,减少喷枪结皮和堵塞,提高了喷入效果。

2.3 窑头主燃烧器采用低NOx燃烧器

窑头燃烧生成NOx主要是热力型,窑头燃烧器NOx的生成主要受燃料性质以及火焰形状、火焰温度、滞留时间和过剩空气量的影响。低NOx燃烧器是一次风量在5%~7%之间的多通道燃烧器,大量降低一次风量能够增加高温二次风量,提高一次风喷出速度,由于喷嘴外风高速喷射卷吸高温二次风进入喷嘴中心,使煤粉着火速度加快,氮与氧来不及化合,减少NOx形成,同时低NOx燃烧器调试方式灵活,使用方便,能够提高窑系统的热效率和窑产量,减少实物煤用量。

2.4 配料调整

烧成带温度通常在1 200℃~1 400℃,燃烧器火焰温度高达1 700℃~2 000℃,降低烧成带温度,就可以降低火温度,当火焰温度低于1 500℃,热力型NOx生成量极少。在配料中进行了以下调整:一是对原燃材料进行化学和物理性能分析,保证生产过程中的均衡稳定与均化,严格各质量工序的管理;其次,优化配料方案,在保证熟料质量的前提下,提高生料的易烧性;再次,加入矿化剂,降低物料的*低共熔点,从而降低烧成温度。

2.5 优化操作

(1)生料磨采用窑尾废气烘干原料,自身会进一步脱除50%以上的SO2,在生料磨内CaCO3有很高的活性,在较低的温度下能够吸收窑尾废气中的SO2;同时生料磨中原料中水分的蒸发,产生的大量水蒸汽加速了CaCO3吸收SO2的过程,把SO2转变成CaSO4,使窑尾废气中的20%~60%的SO2固定在物料中。我公司燃煤硫含量低于1%,灰分低,挥发分高,低位发热量高。在操作中保证煤粉充分燃烧,控制烧成带的CO、O2含量及火焰形状,平衡调节通过原料磨和旁路废气,有降低了SO2排放。

(2)低氮脱硝改造后,系统工况发生了明显变化,及时优化调整煅烧系统的操作参数。确保原燃料喂料量准确稳定,降低火焰温度同时保证熟料适宜的煅烧温度;降低过剩空气系数,调节窑尾高温风机转速或三次风闸门开度来控制窑尾烟室O2含量,把窑系统调整到稳定优化状态,降低了NOx。

2.6 在线监测系统建设

为了更好的适应超低排放的需要,公司投资100余万元采用北京牡丹联友环保科技有限公司新型在线监测系统。该系统站房于2018年6月建设,经现场查看、测量,结合《固定污染源颗粒物、烟气(SO2、NOx)自动监控基站建设技术规范》(DB41/T1327-2016)要求,公司共建基站站房2个,均采用砖混结构,每个面积20m2,站房内安装有监控设施、空调等,配备有灭火器材、办公桌椅、打印机等。采样平台和在线监测设备于9月建设完成。采样平台面积均大于5m2,平台外侧至烟道外壁距离均大于1.2m,安装有防雨蓬、照明设施、防护栏、标识牌等。除通往窑头采样平台采用“S”型旋梯外,其余采样平台均采用“Z”型梯,能够满足日常运行、维护和比对监测要求。

更换后的设备颗粒物监测单元低量程为0~50mg/m3,二氧化硫和氮氧化物监测单元低量程为0~200mg/m3,监测量程更小,精度更高。基站数据传输全部利用光纤接入VPN专网,把采集到的数据传向市、省、国家的有关环保监督部门。这样保证了数据传输的稳定性,安全性,快速性。在线监测系统建设完成后,经过北京牡丹联友环保科技有限公司调试,在线监测系统运行稳定,在线监测数据(CEMS)正常。

3 其他改造

为了优化环境提升企业形象,践行社会责任,减少厂区颗粒物排放,公司按照超低排放改造方案投资1 000余万元先后新建物料大棚4个,改造老旧大棚3个,对厂内物料输送皮带廊进行密封,大棚内加装喷雾抑尘设施,对部分收尘滤袋更换、提标改造,包装车道收尘系统进行了改造;修建洗车台5处,增设雾炮7台。通过以上措施有效抑制了厂内有组织和无组织排放。

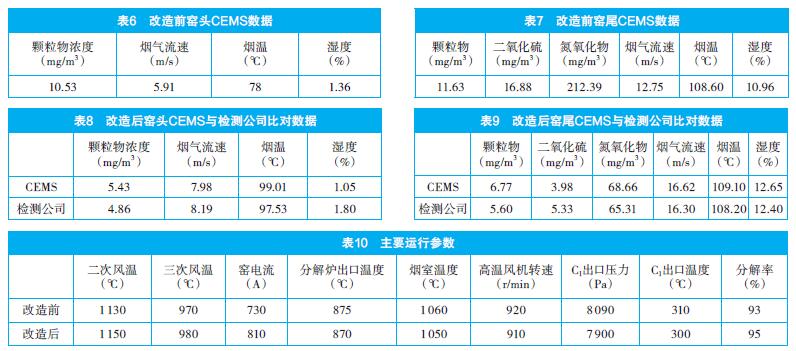

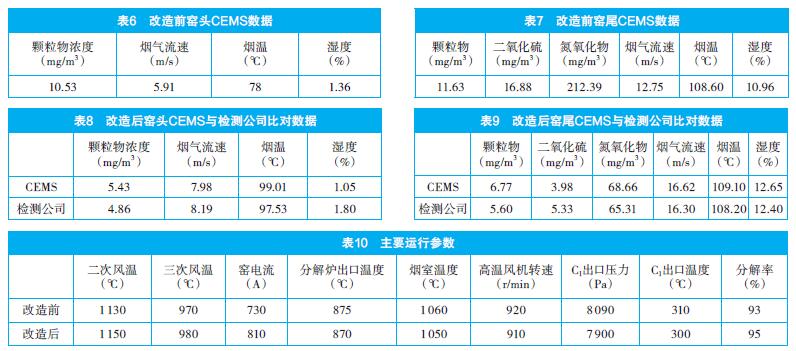

4 改造效果

通过一系列节能减排技术改造、加强操作和运行管理,水泥熟料生产线的污染物排放得到了有效治理,尤其是烧成系统建立了稳定的还原区域,构建了良好的脱硝空间,窑头和窑尾污染物浓度达到了省内超低排放限值,熟料热耗降低,氨水用量减少。改造前后比对数据见表6~表11。

水泥行业节能减排势在必行,达标排放是每个企业所必须承担的社会责任和义务,节能减排技术是水泥企业当前的重要课题,面对日益严峻的节能减排形势,应在提高思想认识,优化技术改造、优化操作,加强管理等方面做好,水泥熟料生产线才能够适应超低排放要求。各地的企业应该向明星企业学习,将实现零排放作为企业的目标。

版权声明:本网注明来源为“环亚环保”的文字、图片内容,版权均属本站所有,如若转载,请注明本文出处:http://www.ythyhb.com 。同时本网转载内容仅为传播资讯,不代表本网观点。如涉及作品内容、版权和其它问题,请与本网站联系,我们将在及时删除内容。