在环保要求越来越高的情况下,针对燃煤锅炉烟气系统主要设施选择性催化还原催化剂磨损失效、空气预热器堵塞、水媒介气—气换热器磨损等存在的主要问题,提出采用改型的锅炉烟气系统布局方式,在SCR催化剂前布置高温电除尘器,将高温烟气净化,既满足环保的要求,又解决烟气系统设备存在的问题。

随着燃煤发电机组环保要求的逐步提高,在燃煤锅炉烟气出口段安装脱硝催化剂、除尘器、脱硫装置等;为提高锅炉的燃烧效率,在烟气尾段设置有空气预热器及其他加热器,以充分回收烟气中的余热。但由于环保政策是逐步推广实施,没有从初始阶段就形成整套系统性的环保要求,造成环保设施研发、运行过程中存在很多不可避免的问题,后续仍然须要投入大量的资金、设施进行改进。目前锅炉烟气系统在实际运行中存在的主要问题有空预器堵塞、磨损、脱硝催化剂寿命低等,发电厂要追加投资开展空预器防堵、疏通、催化剂定期检测、诊断、更换等。可通过对设备重新布置来解决烟气系统设备设施运行中存在的问题。

1锅炉尾部烟气设备布置现况

1.1设备布置现状

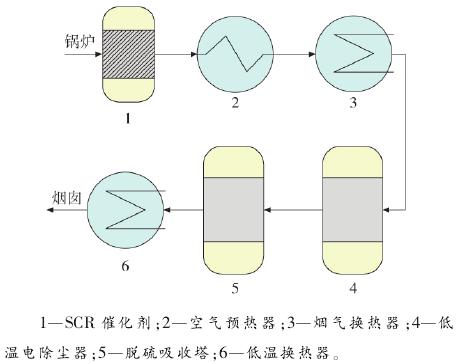

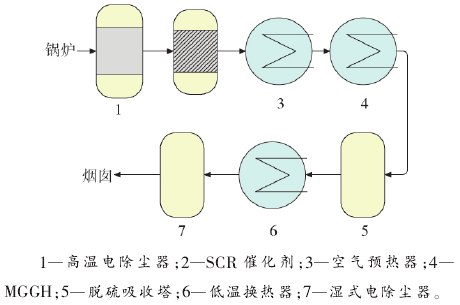

当前燃煤锅炉环保系统的主要设备流程布置方式为:脱硝装置+空气预热器+烟气换热器+除尘器(+低温加热器)+脱硫装置,见图1。

图1锅炉尾部烟气设备布置

由锅炉尾部烟道来的高温烟气(350~380℃)经过选择性催化还原(SelectiveCatalyticReduction,SCR)催化剂进行脱硝处理后,进入空预器加热送风,降温后的烟气(120~150℃)进入烟气换热器降温(约100℃),再进入低温电除尘器,除尘后的净烟气进入脱硫系统吸收塔,烟气温度降低(50~55℃);再经过低温换热器加热升温(80~85℃)后经烟囱排放。

1.2存在的问题

1.2.1脱硝装置

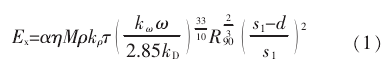

脱硝装置的催化剂的主要成分为V2O5、TiO2、WO3等,催化剂在工作时需要与烟气充分接触,就需要增加催化剂与烟气的接触面积。催化剂堵塞、磨蚀。烟气中携带的细小颗粒飞灰聚集在催化剂的表面和小孔内阻碍反应物到达催化剂表面。飞灰中的常见堵塞物为铵盐和硫酸钙,硫酸钙造成催化剂的堵塞、失活。飞灰对催化剂本体的磨蚀效应。在高温、高速、高尘烟气的冲刷下,催化剂顶端硬化段会逐渐被破坏,局部形成烟气走廊加速附近催化剂的磨损。磨损一般可以参照管壁*大磨损厚度Ex来表示:

式中:α为与煤灰磨损特性及管束结构有关的磨损系数;kρ、kω为飞灰浓度与烟气速度场的不均匀系数;ρ为管束计算断面处的飞灰质量浓度,g/m3;ω为管束间*窄截面处的烟气流速,m/s;kD为锅炉额定负荷时烟速与实际运行负荷时的烟速比值;M为管材的抗磨系数;η为飞灰碰撞管壁的频率因子;s1为管列部分横向节距,m;d为管径,m;τ为锅炉运行时间,h;R90为飞灰的颗粒细度。

在α、kρ、kω、ρ、ω、τ、kD、M、s1、d、R90等参数相对稳定的情况下,催化剂的磨损与ρ、η成正比,可以通过降低ρ、η,降低催化剂的磨损。

催化剂中毒。烟气的飞灰中携带的碱金属(K、Na)、砷、磷等附着在催化剂的表面,催化剂中Na2O、K2O、CaO、SO3、As2O3含量增加引起催化剂中毒,造成催化剂活性下降。

1.2.2空气预热器

大型燃煤锅炉的空气预热器一般采用回转式结构,蓄热元件多采用波纹板式。为提高蓄热元件的蓄热能力,波纹板的气流通道一般为非直通式通道;相邻波纹板之间的缝隙较小,一般在10mm左右,烟气中含有的飞灰在经过波纹板时比较容易产生堆积而堵塞通道。

空气预热器冷端蓄热元件区域的烟气温度一般为120℃左右。在当前严格的环保政策下,烟气中的NOx排放质量浓度要求低于50mg/m3,需要在SCR催化剂前增加NH3喷射量,造成SCR催化剂后的氨逃逸容易增加。当机组出现较大的负荷变动时,脱硝装置出口的氨逃逸会急剧增加。当烟气中的NH3含量较多、温度低于230℃时,NH3与烟气中的SO3反应生成NH4HSO4,在185℃以下成为黏稠状液体。NH4HSO4粘结在空气预热器的换热板片上,吸附烟气中的飞灰并发生与之粘结、板结、硬化,在换热板片上产生板结块而堵塞空气预热器流道。

1.2.3静电除尘器

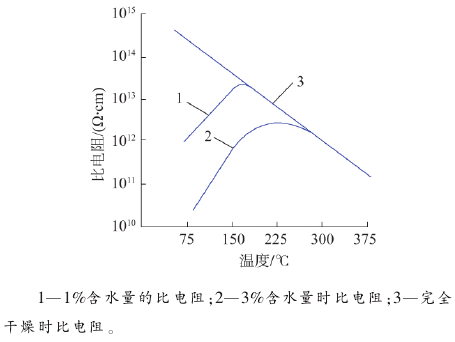

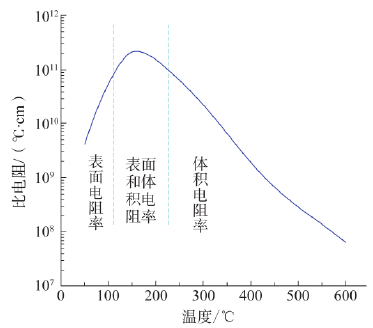

在当前新的环保政策要求下,常规静电除尘器的入口烟气温度一般为120~150℃,出口粉尘质量浓度一般控制在20mg/m3左右,很难控制在10mg/m3以下。燃煤机组多通过降低电除尘入口烟气温度以增加粉尘的湿度、降低粉尘的比电阻,提高除尘效率。粉尘湿度与比电阻关系见图2。当烟气的温度控制较低时,很容易造成粉尘在电除尘器电极板上发生黏接、堵塞排灰斗等问题。

图2粉尘湿度与比电阻关系

1.2.4烟气换热器

为提高静电除尘器除尘效率,一般采用降低烟气温度的方式来减少粉尘排放量,利用烟气换热器,一般为水媒介气—气换热器(MediaGasGasHeatex-changer,MGGH),将烟气温度降低至100℃左右。MGGH换热管道的外侧流通的烟气中掺杂了大量的粉尘,极易造成MGGH的烟气侧堵塞、换热管道冲刷泄漏等问题。

2烟气系统布局变更

鉴于上述燃煤机组烟气系统问题与锅炉尾部烟气系统问题,可对整个烟气系统设备重新进行布局。由于粉尘是目前SCR催化剂、空气预热器、MGGH等设备故障、寿命降低的主要因素,通过引入高温电除尘器,将烟气在进入SCR催化剂前进行除尘处理,充分降低烟气中的粉尘含量,从而解决SCR催化剂、空气预热器、MGGH等设备及烟气系统的主要问题。

2.1烟气系统设备布局

烟气系统的设备布置采用方式:高温电除尘器+脱硝装置+空气预热器+MGGH+脱硫装置+低温换热器+湿式电除尘器,见图3。

图3改型锅炉尾部烟气设备布置

在该系统布置中,脱硝装置、空气预热器、烟气加热器、脱硫装置等不进行改动,引入了高温电除尘器设备,即将电除尘器前移并将常规电除尘器设置为高温电除尘。为保证燃煤机组排放要求,在低温换热器后安装湿式电除尘器,在烟囱粉尘排放升高时投用湿式电除尘器。

2.2高温电除尘器

2.2.1除尘效率

粉尘比电阻是两种独立的导电机理的综合,即体积比电阻和表面比电阻。当粉尘温度>225℃时,体积传导机制起主要作用,温度上升、粉尘比电阻减小;当温度<150℃时,表面传导机制主要作用,温度上升、粉尘比电阻增大;当温度为150~225℃时,粉尘比电阻会出现峰值,达到1012Ω·cm等级,见图4。

图4粉尘比电阻与温度的关系

当烟气温度超过250℃时,粉尘比电阻与温度的经验公式为

式中:ρr为比电阻,Ω·cm;A为铁原子百分数;T为烟气温度,K;B为钠和锂原子的百分数(在625K、40%空隙率时)。

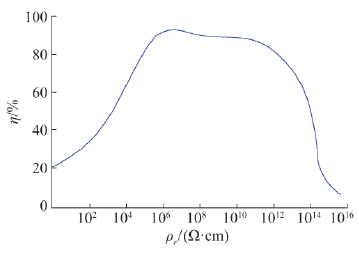

例如在250℃时,粉尘的比电阻为1011Ω·cm;当烟气温度上升至380℃时,粉尘的比电阻降低至1.06×109Ω·cm,仅为250℃状态下的1.06%。静电电除尘器的除尘效率与粉尘的比电阻直接相关,电除尘要求粉尘比电阻为104~1011Ω·cm。尤其当粉尘的比电阻分布在106~1012Ω·cm之间时,比电阻越小,除尘效率会有所升高,见图5。

图5静电除尘器除尘效率与比电阻关系

降低粉尘的比电阻可以提升电除尘器的除尘效率,对于高温电除尘器,粉尘入口温度达到350~380℃,其比电阻约降低至常规电除尘器入口温度(约120℃,粉尘120℃时的比电阻与250℃的比电阻比较接近)的1%,由于比电阻的大幅度降低,高温电除尘器的除尘效率比常规电除尘器有所升高。

2.2.2高温电除尘器的应用

燃煤机组SCR催化剂入口烟气温度一般为300~380℃,随着烟气温度的升高,粉尘比电阻降低,静电除尘器的*适宜工作比电阻为104~1010Ω·cm,电除尘运行于更为适宜的飞灰比电阻范围内,更容易达到更高的除尘效率。

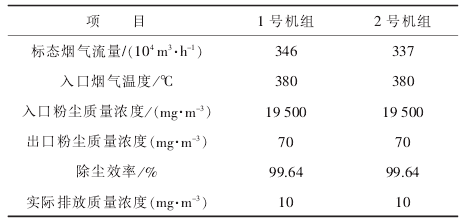

高温电除尘器目前在各种行业都有比较有很广泛的应用,如电炉制磷、玻璃窑炉、高温煤气或合成气、电力行业等。在电力行业,高温电除尘器一般用于处理高于300℃的烟气,安装于空气预热器之前,入口烟气温度在300~450℃范围内。高温电除尘器主要是通过采用高性能电极材料提高耐腐蚀性,以及高性能钢材提高除尘器结构稳定性等方式,进行高温电除尘,烟气系统主要的布置方式为“高温电除尘器+SCR+湿法脱硫”。高温电除尘器在日本被用于大容量燃煤发电机组,主要用来保护脱硝设备中的选择性催化还原反应催化剂免受飞灰的机械磨损和化学毒化。该类型的电除尘器已经有很成功的运行案例:日本松浦电厂1990年商业运行后,烟气除尘均采用高温静电除尘器,主要运行参数见表1。

表1松浦电厂机组电除尘参数

经过高温电除尘器处理后的高温烟气,其中的粉尘含量大幅降低,粉尘含量降低至原烟气的0.051%,成为高温净烟气。

2.2.3高温电除尘器目前主要问题

1)投资费用高。高温电除尘器由于其运行温度高,导致本体体积增加、建造所使用的钢材材料等级提高,对防腐与钢材稳定性提出了更高的要求,建设费用相较于常规电除尘更为高昂。与常规电除尘器相比,由于高温电除尘器体积、表面积更大,散热损失增加,降低了高温电除尘器运行的经济性。

2)烟气温度高,气体密度变小、电离效应加强,引起起晕电压、击穿电压降低,电弧电压和电晕电压之间的差值变小,电压工作范围变窄,影响电除尘器除尘效率和工作的稳定性。

3)运行状态下粉尘中的主要影响比电阻的离子—钠离子流失,会造成粉尘比电阻的升高,电除尘器的除尘效率会有所降低。

4)由于烟气温度高,气体的黏性增大,电极板振打时引起二次扬尘、积灰,影响除尘效率。

高温电除尘器虽然存在以上的问题,但在实际应用中,整体的高温电除尘效率能够维持比较高的状态。如目前富士电机有限公司的高温静电除尘器,采用的是金属网过滤式静电除尘器技术,除尘效率98%以上,粉尘出口质量浓度在10mg/m3以下。

3解决烟气系统主要问题

采用改型后的烟气系统布局,可以解决SCR催化剂、空气预热器、MGGH目前存在的主要问题,并可以为未来的环保改造如废水零排放、汞排放等提供较好的烟气条件。

3.1SCR催化剂的问题

SCR催化剂的运行主要由于烟气中的粉尘磨损、碱中毒等。但当高温烟气经过高温电除尘处理后,成为高温净烟气后,对SCR催化剂的影响变化主要有:

1)烟气中的粉尘含量降低至原来的0.051%,根据式(1),当其余条件不发生变化时,SCR催化剂受到的磨损也降低至原来状态0.051%;

2)由于碱金属主要来源于粉尘,当粉尘含量降低至原来的0.051%时,进入SCR催化剂的碱金属浓度也降低至原来的0.051%;

3)由于进入SCR催化剂的粉尘含量降低至原来的0.051%,催化剂堵塞的问题也会得到解决。

当进入SCR催化剂的高温烟气经过除尘处理后,SCR催化剂的寿命会有大幅度的提高。在理论状况下,现有催化剂的组成为V2O5、TiO2等,在高温烟气中是不会发生氧化流失的,加上磨损量可以忽略,SCR催化剂的寿命是远远高于目前状态,有望实现与机组的同寿命服役,减少催化剂定期更换的高昂费用和处理过程的二次污染。

3.2空气预热器的问题

高温烟气经过高温电除尘器处理成为高温净烟气,进入空气预热器中加热一次风和送风。由于高温烟气中的粉尘含量降低至原烟气的0.051%,可以解决以下问题:

1)空气预热器蓄热元件冲刷、磨损问题,与SCR催化剂相同,由于烟气中粉尘浓度的降低,蓄热元件受到的磨损也降低至原来状态0.051%,蓄热元件的尤其是热端蓄热元件的使用寿命会有很大程度的提高;

2)空气预热器冷端蓄热元件的堵塞问题,在NH4HSO4生成量不变的情况下,相同数量的NH4HSO4粘结在冷端蓄热元件上,吸附烟气中的粉尘,由于粉尘浓度降低至原来的0.051%,NH4HSO4吸附的粉尘总量也会大幅降低,冷端蓄热元件堵塞的问题会有很大程度的缓解;

3)在冷端蓄热元件由于NH4HSO4吸附粉尘形成的板结问题得到解决后,空气预热器的吹扫可以达到较好的清洗效果。

3.3MGGH的问题

在高温净烟气经过空气预热器降温后进入MGGH后,由于烟气中含有的粉尘浓度降低接近10mg/m3,同样根据式(1)的定量分析,换热管道的表面承受的冲刷会急剧降低,换热器冲刷泄漏的故障率会急剧降低。

在烟气中粉尘浓度降低后,在MGGH死角集聚的粉尘量也会降低,堵灰问题可以得到极大的缓解。

3.4为后续环保改造提供较好条件

未来环保的要求将会逐步延伸至废水零排放、汞排放等领域,以当前燃煤机组废水零排放的一种主流技术(高温旁路烟气蒸发技术)为例,该技术采用空气预热器前的高温烟气作为废水处理的热源。由于高温烟气中含有大量的粉尘,在将蒸发后废水中的固体物进行收灰除尘的同时也收集了更多的粉尘,造成收集的固体物远远高于废水中溶解的固体物,处理固体物时的成本增加,制约了该技术的进一步发展。目前只能将收集的固体物掺入燃煤机组的粉煤灰中,造成粉煤灰中含氯量增加、品质降低,影响粉煤灰的处理。如采用经过高温静电除尘器除尘后的高温净烟气作为高温旁路烟气蒸发技术的热源,在进行收灰除尘时收集的固体物主要为废水中的溶解物,从烟气中收集的粉尘少,固体物的总量会大幅降低。收集的固体物在处理时的难度降低,废水零排放的处理成本也会降低。

随着对燃煤机组环保要求的进一步提高,随之产生的锅炉烟气系统问题越来越多,而造成烟气系统故障的重要因素为烟气中的粉尘含量高。降低烟气中的粉尘含量是解决锅炉烟气系统设备问题的主要方式,可对烟气系统进行重新布局,将目前的常规电除尘器布局为高温电除尘器,烟气在进入SCR催化剂、空气预热器、MGGH换热器前进行除尘处理,可以解决当前烟气系统设备存在的主要问题,也可以为未来环保技术的发展提供较好的烟气条件。虽然高温电除尘器目前仍然存在着一些问题,但随着环保要求的提高,是燃煤机组解决烟气系统问题的一种有效技术手段。

版权声明:本网注明来源为“环亚环保”的文字、图片内容,版权均属本站所有,如若转载,请注明本文出处:http://www.ythyhb.com 。同时本网转载内容仅为传播资讯,不代表本网观点。如涉及作品内容、版权和其它问题,请与本网站联系,我们将在及时删除内容。