今天我们看一下关于涂装行业的废气处理方法的一些问题;

以某涂料生产厂为研究对象,研究其挥发性有 机化合物(VOCs)的排放特点。分别从含尘废气和含溶剂废气系统进行生产设备及废气处理设施整改设计,使其VOCs排放达到现有排放标准要求,并为其他涂料生产企业的废气处理提供具有参考价值的减排方法与经验。

化工生产过程对环境的污染主要包括两个方面:一是生产过程中的无组织排放;二是由于有组织排放设施自身的缺陷,导致废气得不到有用的处理并直接排放进入大气,造成对周围环境的污染。

有机废气是一种对人和环境都有害的气态污染物,是城市周边地区光化学烟雾形成的主要原因之一。它主要来源于涂料、合成树脂等化工厂生产作业过程,其主要成分是挥发性有机物(VOCs)。

涂料在制造、施工、干燥、固化成膜过程中,向空气中散发一定量的VOCs,尽管涂料正朝低污染、无公害的方向发展,目前水性化、粉末化、无溶剂化等环境友好型涂料占全球总产量的70%以上,但废气处理一直是各大涂料制造企业不可回避的难题。根据全国VOCs 废气排放标准表,目前的VOC 排放要求低于50 mg/m3。

为实现涂料行业的可持续发展,涂料生产厂家不断寻求VOCs 减排的措施和技术手段,并不断改进。某涂料生产厂于2014 年开始投入资金进行环保型涂料生产线的改造,2015 年加大转型力度,重要点生产环保型涂料。从2015 年下半年开始,逐步实施VOCs 减排措施并持续改进,如反应过程蒸发溶剂冷凝回收实现绿色生产、在反应罐与加料罐间增加平衡管线避免废气溢出、对储罐防泄漏系统进行优化等。本文主要介绍某厂废气处理系统的优化。

某 厂VOCs 排放的主要环节包括储罐日常加料与存储过程中的排放、搅拌釜加料与搅拌过程中的排放、产品灌装过程中的排放等。厂区废气排放系统主要有两个:(1)生产过程废气收集处理系统,主要处理生产过程中的高浓度低流量废气;(2)投料过程废气处理系统,主要特征是处理的废气浓度低、排放量大。环保部门要求一厂一排放,以方便政府部门对废气排放进行监测,同时也为后期对所有排放口安装远程监控设备作准备。

对废气收集系统的整合改造主要包括:(1)对原车间内各投料罐直接对外排放的管道进行整合,将抽风系统接入一楼洗涤塔抽风系统;(2)将四楼投料站抽风系统合并到一楼洗涤塔抽风系统;(3)将一楼包装线抽风系统合并到洗涤塔抽风系统,粉尘通过洗涤塔沉淀后与碱液残液一起定期处理。

工艺管线抽风排放系统与包装投料抽风系统合并后产生一个比较严重的问题,抽风管线需要大风量,不得不开启洗涤塔系统后功率为4 kW,风量为2 000 m3/h 的风机。开启风机后出现2 个问题:(1)原反应罐中部分气体被抽入废气处理系统,增加了废气处理系统的负荷;(2)当洗涤塔系统饱和时会将洗涤塔内吸附饱和的溶剂抽出,使得废气处理末端的活 性炭快速饱和,增加废气处理费用。为解决上述问题,对废气处理系统进行优化。

一、合并投料吸风系统和反应釜工艺过程抽风系统

投料吸风罩抽风系统与生产工艺过程呼吸阀排风系统合并后废气浓度急剧升高。在增大风量前,原先工艺管道中的VOCs 只会在投料及反应过程中被抽出。由于罐内部物料平衡被呼吸阀排放口后部增大的抽风量打破,因此呼吸阀开启时,大量高浓度废气瞬间被排出罐外。这部分额外抽出的废气大大增加了原有废气处理系统的处理负荷。通过对现有抽风量进行记录,设计出两套方案。

一套方案是在每个呼吸阀后方增加一套与投料抽风系统相似的圆筒形抽风系统,对呼吸阀周围进行不间断抽风,但是由于生产线上每个储罐都有一套呼吸阀,数量繁多,现有抽风量不能满足所有储罐上方安装独立抽风罩的需求。

二套方案是将所有呼吸阀连接到抽风总管,然后在工艺废气排放系统合并的总管与投料系统总抽风管分叉合并处制作吸风罩式套管。该形式不主动将废气抽出,只保持工艺废气抽风总管有50 MP某的负压,确保废气系统不会强行抽入过多的生产工艺废气。由于该方案未将废气主动抽出,造成VOCs气体在抽气管道内聚集,导致各罐呼吸阀至废气处理站的支管及总管内积存废气,废气排放管道将成为易燃气体管道,所以需在所有废气排放管道上重新标识“易燃气体”字样。

由于投料系统需要大风量,故开启一楼2 000m3/h 大风量抽风机。如果直接在投料抽风系统主管上开孔作为工艺抽风系统抽风管,将大大增加投料吸风罩抽风系统的负荷,因此仍然启用二楼工艺抽风系统25 m3/min 的风机,其风管顺流向插入投料系统抽风总管,不影响投料吸风罩抽风系统的风量。具体见图1。

二、废气预冷凝,提前收集废气中的溶剂

洗涤塔加活性炭处理系统可以轻松处理低流量、高浓度工艺废气,大部分废气在洗涤塔中被中和,经过洗涤塔的剩余废气后通过活性炭进行吸附处理,处理后可以直接排放入大气中。目前,由于原洗涤塔系统接入投料斗抽风系统,不得不开启一楼2 000 m3/h 的大风量风机。投料吸风系统与工艺过程抽风系统合并前,废气可以充分在洗涤塔中与碱液中和,然后通过后方活 性炭罐。但是洗涤塔后方风机开启后,不但废气不能充分与洗涤塔中碱液进行中和,而且当洗涤塔系统饱和时,大风机抽风量会将洗涤塔内吸附的废气抽出,使得废气处理末端的活 性炭快速饱和。因此,不得不引进新设备对现有废气处理工艺进行改造。

首先,要处理废气系统中的溶剂性VOCs 湿气。由于某 工厂投料及工艺废气系统所抽的原料主要是各种溶剂等液体原料,若不在洗涤塔前部增加除 湿装置,含有溶剂的废气很快会使洗涤塔内的碱液饱和。

其次,洗涤塔后大功率风机的开启导致洗涤塔内含碱液湿气的废气大量析出,不但使后端废气浓度升高,而且会使末端活性炭系统润湿,进而使活性炭吸附能力大大降低。

对于以上条件,首先需要解决的问题是在洗涤塔前增加前置除湿装置。改造过程中选择冷凝除湿方式,废气在经过冷凝器后进入残液收集口,然后再进入洗涤塔。残液由重力沉降进入残液收集槽,由专人定期进行收集排放。废气系统前端增加冷凝器后,由于急速对含溶剂废气进行冷凝,会产生过凝溢出、结晶现象,因此需要用蒸汽定期对洗涤塔中的结晶物质进行反冲清洗。

三、采用低温等离子废气处理系统

低温等离子降解气态污染物的机理是:首先,高能电子直接进攻有机污染物,通过碰撞将能量转移到污染物的分子或原子中,获得能量的分子或原子被激发,部分分子会被电离为活性基团;其次,活性基团从高能激发态向下跃迁,会产生紫外光子,其直接与有害气体进行反应,使得气体分子键断裂得以降解;后,活性粒子可直接降解气态污染物,它与其他分子作用产生新的自由基和激发物质,可进一步降解低相对分子质量的酸等化合物。

某厂实际生产过程中,需要及时处理大流量、低浓度的废气,不得不引入辅助废气处理设备。经过多方案比选,后选用低温等离子废气处理设备对洗涤塔后废气进行处理。

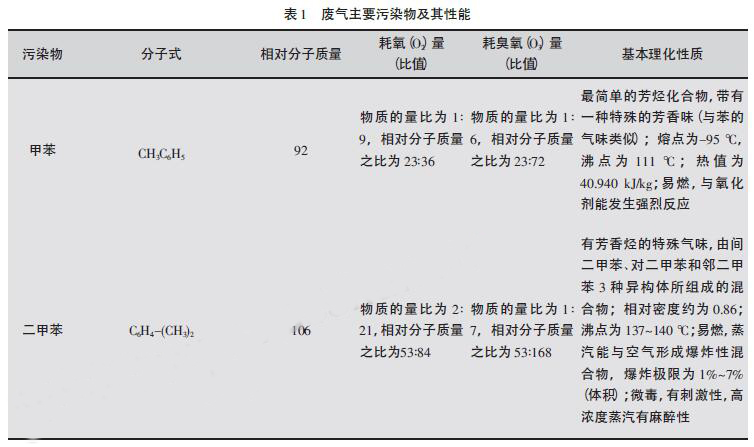

某厂主要有害污染物是甲苯和二甲苯,故低温等离子设备匹配计算以甲苯、二甲苯计,具体如表1所示。

图片1.png

经计算可知:甲苯与氧气反应的物质的量比为1∶9,相对分子质量之比为23∶36;二甲苯与氧气反应的物质的量比为2∶21,相对分子质量之比为53∶84。同理可知:甲苯与臭氧反应的物质的量比为1∶6,相对分子质量之比为23∶72;二甲苯与臭氧反应的物质的量比为1∶7,相对分子质量之比为53∶168。甲苯中C6H5CH2—H 与C6H5—CH3 的键能分别为317和414eV,而苯环中的C—H 和C—C 键能分别是419和510~513eV,由此可见,C6H5CH2—H 易被氧化。

综上所述:23g甲苯与72g臭氧进行反应生成无害物质,而53g二甲苯与168g臭氧进行反应生成无害物质。实际匹配过程一般按照理论量的1.5倍配置低温等离子设备,以保证处理效率。该方案所匹配的防爆型CD-某OI低温等离子设备的等离子产生量(以臭氧计)为300 g/h,而管道测得风量为80m3/h,高质量浓度为800 mg/m3, 即每小时约产生70g污染物。可见,所选设备完全能够满足废气处理需求。

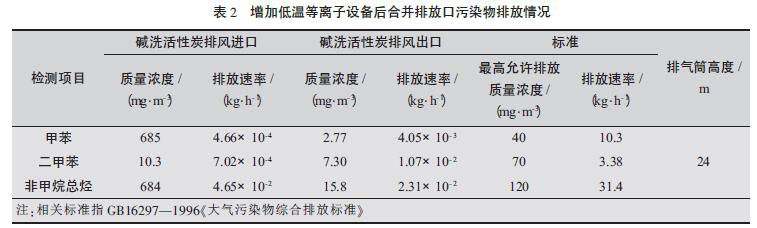

四、升级整合废气处理系统实现减排目标

增加低温等离子设备后,排放系统废气质量浓度得以有用的控制。考虑到洗涤塔后废气的湿度较高,故增加活性炭罐(一用一备)对废气进行除湿处理,操作人员定期打开活性炭罐底部的排放阀排出并收集残液。

同时培训操作人员定期监测总排放口废气质量浓度,当梅思安VOCs 测试仪测得的废气质量浓度大于50 mg/m3 时,切换备用活 性炭收集罐,对主活 性炭收集罐内的活 性炭进行更换。除了严格控制总排放口废气排放质量浓度外,还请环保部认可的第三方检测机构———华测检测认证集团股份有限公司,每月对废气排放质量浓度进行抽查,之后确保改造后废气排放浓度符合法律法规要求。

整套废气处理系统改造后,经过厂内工程师多次现场测量,并对系统进行改进,使废气排放质量浓度达标,通过“一厂一方案”审核,并申请了减排政府补贴。

五、结语

本文通过工艺优化、设备投入、对现有废气处理设施进行整合改进等措施终使某 厂废气排放达到国内相应标准的要求。根据一厂一方案要求,将投料抽风系统和物料反应釜工艺呼吸系统合并,同时根据所测合并后废气质量浓度数据对废气处理系统进行优化改造:对废气中含溶剂的湿废气进行除 湿处理;在碱液洗涤塔后增加除 湿罐,对洗涤塔中出来的含湿气废气作进一步除 湿处理;增加低温等离子设备对大风量、低质量浓度废气进行降VOCs处理;增加活 性炭系统。通过对废气处理系统的升级改造,终确保排出到周围大气环境中的废气完全符合排放标准的要求。

版权声明:本网注明来源为“环亚环保”的文字、图片内容,版权均属本站所有,如若转载,请注明本文出处:http://www.ythyhb.com 。同时本网转载内容仅为传播资讯,不代表本网观点。如涉及作品内容、版权和其它问题,请与本网站联系,我们将在及时删除内容。