目前喷砂房喷砂机的排放要求越来越严格,目前北京一些企业在执行了DB11/501的标准,其要求打排放浓度为10MG/m³,排放速度为0.78KG/H,在此要求下,我企业重新设计的喷砂房的除尘排放结构。经用户使用及部门检测,满足了各方面的要求。

喷砂房减少排放总量及保温设计

喷砂房会产生大量粉尘,普通的喷砂房粉尘过滤设计,是使用大风量风机对房间内的气体进行抽取过滤直排,这种方式简易有效,过滤精度是通过扩大过滤面积,调整过滤风速及过滤精度来实现。

缺点是,因过滤风量大,要得到对应的风速,必须加大排放烟囱的直径(如20平方米以上的砂房,烟囱的直径约为不小于800MM),同时,需要处理的气体总量全部排放到室外,其产生的累积量很大。

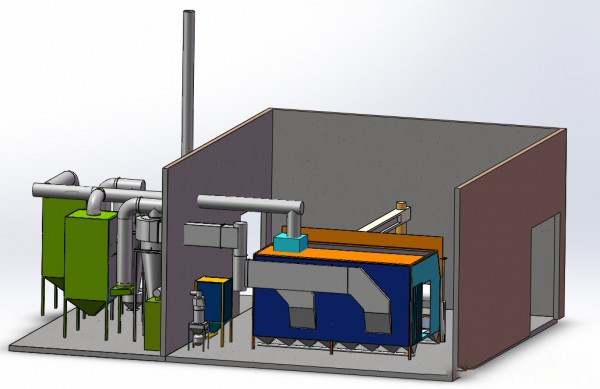

部分内循环设计的原理:

喷砂房一般只有1到2把喷枪在工作,其产生的气体与普通对应的2把喷枪喷砂箱一样,约为3-6m³/min 即180-360/h,如此只需要将总排放量设计到大于此数值就可以满足喷砂房负压房的要求。

具体设计方式,将总排放风道一路通过对应小风量直径的烟囱一路通向喷砂房的房顶部的散压区,散压区设计在喷砂房顶部,内置粗效过滤器,匀流板进入喷砂内的喷砂工作室,作为喷砂房的补气气流使用。在喷砂房的横断面形成自上而下的气流,把喷砂房内的砂料、粉尘、清理物等通过蜂窝式吸砂地板进入磨料分离系统中,通过磨料分离器、将磨料及粉尘污物分开,有用的砂料进入喷砂罐内继续循环使用,粉尘及污物则随气流进入除尘系统内,经过除尘系统的过滤,根据压力匹配,干净空气排入大气,粉尘及污物则储存在粉尘筒中等待定期清理,经过砂尘分离器将砂料与粉尘分离之后砂料才能继续循环使用。

除尘效率达到99.99%,粉尘排放浓度10mg/m3,排放速率0.78 kg/h,从而满足北京地标DB11/501中的颗粒物第2时段排放限值。